环氧树脂是1930年由瑞士PierreCastan和美国SOGreenlee合成的。1947年先是美国DevoeandReynolds,后是壳牌公司取得瑞士汽巴公司专利生产权,先后实现了工业化生产[1]。环氧树脂以其优异的粘结性、附着性、稳定性、耐化学品性、绝缘性及机械强度等特性,被广泛地用于涂料、黏合剂及复合材料等各个领域。中国于1956年开始研制环氧树脂,并于1958年试产成功。环氧树脂涂料是人们广泛采用的防护涂料品种之一,环氧树脂涂料形成的涂膜不仅对腐蚀介质有屏蔽作用,而且能钝化被保护金属,起到电化学的作用,环氧树脂涂料形成的涂膜以优异“湿态”黏结力,使其他涂料望尘莫及。因此,环氧树脂涂料一直是涂料领域研究的热点。

1·环氧树脂涂料的概述

以环氧树脂为主要成膜物质的涂料称为环氧树脂涂料,含有两个或两个以上环氧基团的化合物属于环氧树脂。环氧基团是由一个氧原子和两个碳原子组成的环,具有高度的活泼性,使环氧树脂能与多种类型固化剂发生交联反应形成三维网状结构的高聚物。

1.1环氧树脂涂料的分类

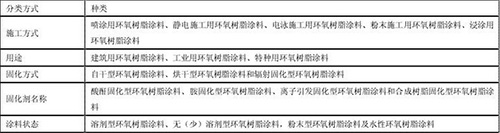

环氧树脂涂料是合成树脂涂料的主要产品之一,大体上有五种分类方法[1](表1)。

表1环氧树脂涂料种类

在涂料工业中,以环氧树脂涂料用途及状态分类居多。

1.2环氧树脂涂料的组成

环氧树脂涂料是由基料(包括环氧树脂、环氧酯和改性用的合成树脂)、固化剂、着色颜料及体质颜料(或称颜填料)、溶剂(包括水)、各种功能性助剂等材料组成。

1.3环氧树脂涂料的特性

1.3.1附着力好

环氧树脂涂料具有优良附着力主要是由环氧树脂的分子结构及其固化反应特点决定的。环氧树脂分子结构中具有环氧端基、羟基及醚键等极性基团,这些基团的存在使环氧树脂分子与相邻界面产生电磁吸附或化学键,因此环氧树脂涂料涂膜与金属、木材、混凝土等基材的表面能产生很强的黏结力。环氧涂料在交联固化成膜中产生的内应力较低,涂料在成膜过程中,很多因素都会导致涂膜内应力的产生而造成涂膜的最终缺陷,尤其是涂膜对底材附着力的降低[2]。

1.3.2耐蚀性好

在环氧涂料固化成膜后,由于分子中含有稳定的苯环和醚键,因此对化学介质的稳定性较好,如能适应中等浓度的酸、碱和盐等介质。又因环氧树脂涂料固化后成三维网状结构,又能耐油类的浸渍,也可以大量用于油轮、飞机等整体油箱内壁衬里等的防腐[3]。

1.3.3韧性好

与热固性酚醛树脂涂料相比较,环氧涂料因含芳环结构而坚硬,因含有醚键从而便于分子链的旋转,具有一定的韧性,而不像酚醛树脂很脆(因其交联间距比环氧树脂短)。环氧树脂交联间距长,便于内旋转,又因环氧树脂分子量大,所以交联间距长。

2·环氧树脂涂料的研制

环氧树脂涂料以状态可分为四类:溶剂型环氧树脂涂料、无(少)溶剂型环氧树脂涂料,粉末型环氧树脂涂料及水性环氧树脂涂料。在这四种环氧树脂涂料中,其中水性环氧树脂涂料和粉末型环氧树脂涂料的发展前景最为广阔,所以本文主要介绍水性环氧树脂涂料和粉末型环氧树脂涂料的研制。

2.1水性环氧树脂涂料的研制

水性环氧树脂是指通过物理或化学的方法,使环氧树脂以微粒或液滴的形式分散在以水为连续相的分散介质中而配制的稳定的分散体系[4]。通常只有在固化剂中或者基料中引入羟基、羧基、氨基、醚键和酰氨基等亲水基团,才能制得水性环氧树脂涂料。它既具有溶剂型环氧涂料良好的耐化学品性、附着性、物理机械性、附着性、电气绝缘性,又有低污染、价格便宜、施工简便等特点,所以水性环氧树脂涂料迅速发展到各行各业。根据制备方法的不同,环氧树脂水性化可主要分为机械法、化学改性法和相反转化法三种。

2.1.1机械法

机械法即直接乳化法,是用球磨机、胶体磨、均氏器等设备将固体环氧树脂预先磨成微米级的环氧树脂粉末,在加热的条件下加入乳化剂,机械搅拌即可得到水性环氧树脂乳液。所采用的乳化剂较多是聚氧乙烯烷基酯(HLB值为9.0-16.5)、聚氧乙烯烷基醚(HLB值为10.8-16.5)及聚氧乙烯烷芳基醚(HLB值为10.9-19.5)等[5-6]。用此方法制得的环氧树脂乳液的优点是制作工艺简单,所需乳化剂的用量少,但乳液中环氧树脂分散相微粒的粒径较大(可达50μm),粒子形状不规则,粒度分布较宽,所制得的乳液稳定性差,同时粒子间因容易发生相互碰撞而产生团聚,并且该乳液的成膜性也不好。

2.1.2化学改性法

化学改性法又称自乳化法,即将亲水基团嵌段或接枝引入到环氧树脂分子链上,使环氧树脂获得自乳化的性质,当对这种改性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,极性基团或者离子基团分布在这些微粒的表面,由于这些基团带有同种电荷而相互排斥,只要满足一定的动力学条件,就可以形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为醚化型、酯化型、接枝型3种[7-10]。

2.1.3相反转化法

相反转化法是一种制备高分子量环氧树脂乳液比较有效的方法,II型水性环氧树脂涂料体系所选用的乳液通常采用相反转化法来制备。较常用的制备方法是在高剪切力的条件下,将乳化剂与环氧树脂均匀混合,然后在一定的剪切条件下地向体系中缓慢地加入水,随着加水量的逐渐增加,整个体系逐步由油包水型转变为水包油型,形成均匀稳定的体系。乳化过程通常是在常温下进行,对于固态环氧树脂,往往需要借助于少量溶剂和加热使环氧树脂粘度降低后再进行乳化[11]。

2.2粉末型环氧树脂涂料的研制

环氧树脂粉末涂料以双酚A型环氧树脂、脂肪族环氧树脂和线形酚醛树脂等为主体,配以固化剂、着色剂等助剂,在一定温度下经混炼,冷却粉碎,分级过筛而制得。环氧树脂粉末涂料无污染,涂膜坚固,熔融黏度低,流平性好,不需要底漆涂膜,所以其得到了广泛的应用[11]。

目前对环氧树脂涂料的生产主要采用的是一步法和二步法的生产工艺。一步合成法又可以分为水洗法和溶剂萃取法两种;二步合成法又可以分为本体聚合法和催化聚合法两种。在一步合成法中,水洗法和溶剂萃取法基本上是相同,只是在树脂合成以后的处理方法不同。水洗法的处理方法是将树脂直接用水洗至中性和无氯离子为止,这样导致用水量非常大,往往要洗十几遍才能达到目的。

2.2.1溶剂法工艺流程

先将一定比例的双酚A、环氧氯丙烷和有机溶剂投入反应釜中进行搅拌,加热溶解以后,在50℃-75℃之间滴加NaOH水溶液使其反应。NaOH水溶液滴加完毕后,将反应温度升至85℃-95℃,继续保温8h-9h,然后加入大量溶剂进行萃取,再经水洗、过滤、脱去溶剂即得成品。此方法反应温度易控制,成品树脂透明度好,机械杂质和凝胶粒子少,产品收率高。

2.2.2溶剂的选择

不同溶剂对环氧树脂合成的影响,当用二甲苯、甲苯及氯苯作为溶剂时得到的产品是不合格的。这可能是因为双酚A在这些溶剂中溶解温度太高,导致反应温度过高,使双酚A与环氧氯丙烷反应速度过快,生成的环氧树脂分子量分布过宽[12]。

而使用混和溶剂使得双酚A的溶解温度大大降低,因此聚合温度可控制在较低温度范围之内(85℃-90℃)。这样,双酚A与环氧氯丙烷的聚合速度可以得到很好的控制,从而可得到合格的产品。

2.2.3碱浓度的影响

NaOH溶液的浓度对环氧树脂合成的影响,当NaOH溶液浓度过高时得到的环氧树脂不能成为粉末状固体。这可能是由于碱浓度过高,反应速度快,树脂的分子量分布过宽所致。

2.2.4碱用量的影响

碱用量的对环氧树脂合成的影响,当双酚A∶环氧氯丙烷∶NaOH的摩尔比例为1∶1.218∶1.350时,有机氯含量约0.0001当量/100g大大低于HG2-741-72标准(<0.02当量/100g),其环氧值和软化点都达到HG2-741-72标准。这可能是由于过量的碱存在,可使环氧树脂中的有机氯进一步水解,从而使有机氯含量降低(有机氯含量偏高,对环氧树脂的成膜性能的影响很大)。

2.2.5反应时间的影响

反应时间对环氧树脂合成的影响,从不同的反应时间得到不同的环氧值可以看出,当反应时间小于8h时,其环氧值大于0.13,说明环氧树脂的分子量偏低,聚合度小于4。当反应时间大于11h时,其环氧值小于0.12,说明环氧树脂的分子量过高,聚合度大于4。因此反应时间为8h-9h最好。

3·环氧树脂涂料的应用现状

3.1防腐蚀涂料

人们以防腐蚀涂料的特定要求为依据,设计出溶剂型、无溶剂型(包括粉末)和高固体分等环氧防腐蚀性涂料,应用于钢材表面、饮水系统、电机设备、油轮、压载舱、铝及铝合金表面和特种介质的防腐蚀,获得了优异的效果。

3.2舰船涂料

海上的潮气、盐雾、强烈的紫外线和微碱性海水浸湿等苛刻环境,对涂料是一种严峻考验。环氧涂料附着力强,防锈性和耐水性优异,机械强度和耐化学药品性良好,在舰船防护中起重要作用。将环氧涂料用于船壳、水线和甲板等部位,发挥了耐磨、耐水、耐油和黏结性强等特点。环氧饮水舱涂料已经得到广泛的应用。

3.3电气绝缘涂料

环氧涂料形成的涂层具有电阻系数大、介电强度高、介质损失小和三防(耐湿热、耐霉菌、耐盐雾)性能好等优点,广泛应用于浸渍电机和电器等设备的线圈,绕阻和各种绝缘纤维材料,以及各种组合配件表面的涂覆,还可用于黏结各种绝缘材料和裸体导线涂料的涂装及制作各种浇注料等。

3.4食品罐头内壁涂料

可利用环氧涂料的耐腐蚀性和优异的黏结性,制成抗酸、硫等介质的食品罐头的涂料;还可将环氧树脂与甲基丙烯酸(丙烯酸)进行接枝反应,制得饮料内壁涂料,它是一种水溶性环氧涂料,用于啤酒和饮料瓶内壁,已工业化生产,使用效果良好。

3.5水性涂料

用环氧脂配制的水性电泳涂料具有独特的性能。涂层不但具有良好的防腐蚀性,而且具有一定的装饰性和保色性。电泳涂料除在汽车工业上应用外,还用于医疗器械、电器和轻工产品等领域。双组分环氧树脂涂料对核反应堆装备进行防护,容易除去放射性污染。

4·环氧树脂涂料的发展趋势

随着四大支柱产业的不断兴起,环氧树脂涂料的需求量也在不断的增加。今后,罐用涂料、防腐蚀涂料、功能性涂料和环保型涂料将成为环氧树脂涂料的支柱产品和开发应用的主战场。

4.1罐用涂料

开发食品级环氧树脂涂料方兴未艾,前途无量。食品罐用涂料的一般要求:一是以符合卫生标准、高品质及高安全性作为保证条件;二是保持包装食品有长久原味,同时应减少因燃烧或加热而产生二氧化碳的量;三是所用环氧树脂等组分都应具有高纯度、高稳定性和特殊改性,保证涂膜优异的防腐性和防霉性;四是尽可能的减少有机溶剂的用量。

4.2防腐涂料

除相关领域需要新型环氧防腐涂料外,船舶、海洋工程及海上建筑物用环氧防腐涂料需求量将会增大,前景诱人。21世纪是海洋开发利用的时代,我国是海洋开发利用的大国之一。海岸线长达18,000km,海洋开发技术已列入“863”计划。海洋经济将异军突起,成为新的经济增长点,大量的海上及海岸工程的防腐问题亟待解决。

环氧防腐涂料发展趋势;一是无溶剂型防腐涂料、耐候耐蚀涂料和长效防腐涂料;二是重视低温及水下固化的环氧防腐涂料的开发应用。环氧防腐涂料从溶剂型转少溶剂型、无溶剂型和水性化,是摆在涂料行业的重要任务。

4.3功能性涂料

我国功能性涂料经历了从无到有,从弱到强的发展过程。目前,已构成功能性环氧树脂涂料体系。随着高科技产业和特殊行业的发展,对功能性涂料提出新要求。今后应加大投入力度,开发技术含量高、品质优的适销对路新型功能性环氧涂料。应特别关注脂环族环氧树脂、功能性固化剂和特效助剂在功能环氧涂料中的应用。

结语

环氧涂料以优异的性能在涂料行业占据重要的位置,面对涂料行业的发展,环氧涂料也将不断进步并在行业内继续保持重要的地位。在中国与世界接轨的过程中,国际化的环保要求必将指导环氧涂料的发展方向。因此无溶剂环氧涂料、水性环氧涂料、环氧粉末涂料等将会以它们自身环保的特性成为未来环氧涂料的发展方向。

下一篇: 全球涂料用乳液聚合物增5.4%

上一篇: 石墨烯/环氧树脂复合涂料研究进展

中文

中文 ENGLISH

ENGLISH 服务热线:13600026882

服务热线:13600026882